A fenti animáción, ha a képre kattint akkor jó látható miként mutat forgás közben egy gravírtű.

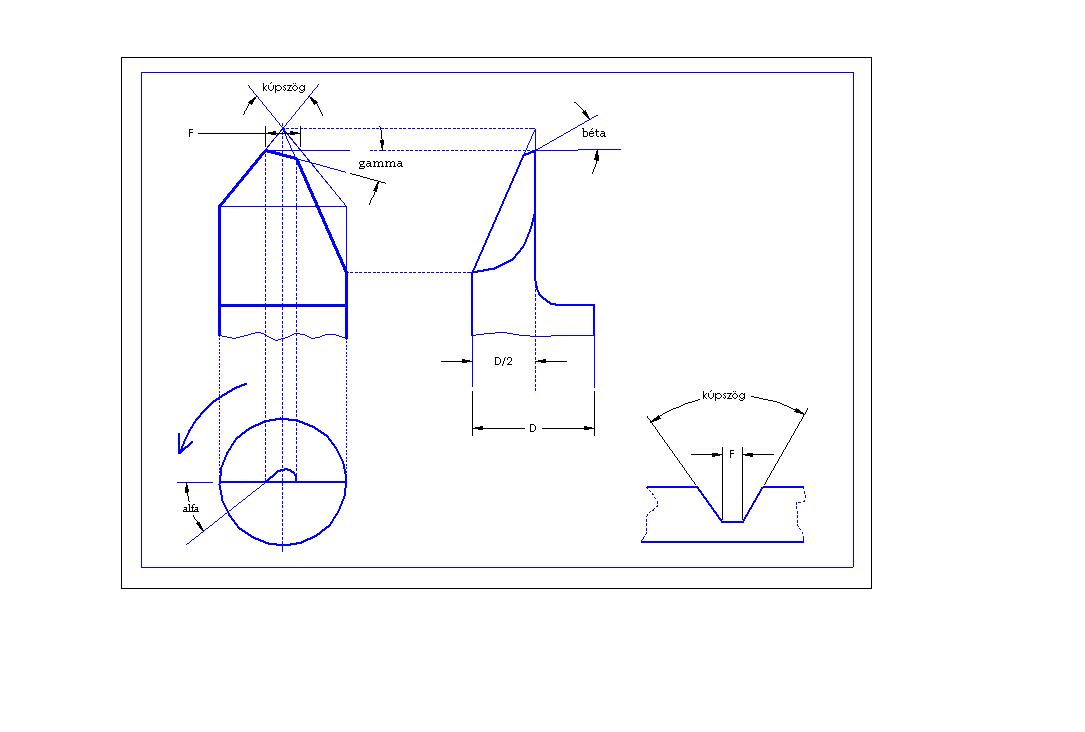

Élgeometria: az alábbi rajz mutatja a főbb forgácsoló szögeket:

Manapság a gravírtűk gyártásához alapanyagként Mikroszemcsés wolfram carbidot használnak javarészt, régebben HSS gyorsacél is megtette, de az éltartóssága tizede volt a wolframénak.

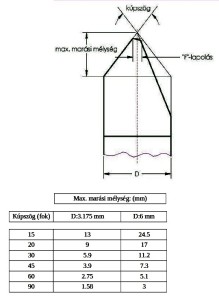

- Szárátmérő “D”: Gravírtűk esetében kétféle méret az elterjedt, 3,175 mm azaz az 1/8-ad coll és a 6 mm. Ritkán előfordul még az 1/4-ed coll azaz a 6.35 mm szárméret is. A szárméret tűrése:h5. A szárméret helyes megválasztása technológiai és gazdasági kérdés is. Ha lehet anyagi megfontolásból válasszuk a vékonyabb szárat. Természetesen az élezett hossz a nagyobb szárméretnél nagyobb, ezért 3D megmunkálásoknál ha lehetséges az egy fogásból történő mély megmunkálás akkor dönthetünk a vastagabb szár mellett is. Vonalas sekély gravírozásoknál azonban a 3.175 mm a jó választás.

- Az alábbi táblázat ebben segít eligazodni:

2.ábra

2.ábra

- Kúpszög: Ez a szög elsődlegesen fontos, ez van feltüntetve a maró védőkupakján. ( ..meg még a lapolás (F) értéke). A kimart “vájat” profilszögét adja. Figyelem: CAM programoknál van olyan is, hogy ennek a szögnek a felét kell beírni (fél kúpszög) a szerszám paramétereknél. Ez a szög jellemzően 10 foktól mehet egészen 180 fokig. Tipikusan gravírozásnál 45 fok, fazettázásnál: 90 fok, vágásnál: 180 fok. A 180 fok az már a tengelyvonallal párhuzamos fővágóél kiképzést jelöl. A kúpszög 1 fokban eltérhet a névlegestől, ha ez nem megengedett akkor azt külön kérni kell, preciziós többlépcsős marásnál lehet szempont.

- Hátraköszörülés szöge (alfa): A megmunkált anyag szakítószilárdságától függöen kell megválasztani. Kétféle szöggel készülnek javarészt a szerszámok. Lágyabb anyagokhoz pl.: műanyag, fa, aluminium, réz esetében ez a szög 45 fok. Tehát alapból a marótűk 90 százaléka ezzel a szöggel készül. De klf. acél, INOX esetén ez a szög 65 fokos kell, hogy legyen. Csak a megfelelően megválasztott szögek esetében kapunk jó minőségű felületet, ezért kiemelem, hogy acél gravírozásánál ezt feltétlenül jelezni kell a megrendelésnél.

- Béta és gamma szögek: Az a megnevezés hogy “gravírtű” szerintem pontatlan, mivel a magyarban a tű szavunk egy pontban végződő kúpos valamit jelöl. A mi esetünkben olyan nem lehet, hogy a szerszám tű hegyben végződjön. Ugyanis akkor nem történne szabályos forgácsolás, hanem csak túrná az anyagot a tengelyvonalban, élkiképzés híjján. Ezért a gravír szerszámot minden esetben az 1. ábra szerinti csúcskiképzéssel azaz lapolássl kell ellátni. Tűhegyben végződő lapolás nélküli szerszám csúcsa úgy is az első fogás alkalmával lepattan. Tehát a “lapolás” (F) a második legfontosabb paraméter. A béta és gamma szögek helyes megválasztása szintén fontos, mert elősegíti a forgács törését, és a levállását a gravírozott árok mélyéről. értékük 5..15 fokig terjed.A kialakult “lapolás” mérete a termelékeny megmunkálást is elősegíti. Finom részleteknél rákényszerülünk a 0.1- 0.2 mm lapolásra, de ahol lehetséges–a rajzolat megengedi– ott válasszuk a nagyobb (pl: 0.5mm) értéket, a gyorsabb végzés érdekében. Sok esetben megéri, hogy a marópályát két szerszámra generáljuk, és szerszámcserével jelentős időt takarítunk meg….vállalva persze a szerszámcsere nyűgjét. Kis lapolás egyébként nagyobb törési kockázattal jár, főleg nehezen megmunkálható anyagok esetében. A szerszám csúcsa felé közeledve egyre fogy a vágóél mögötti megtámasztó jellegű szerszámtest (bocs) és az aláköszörülési hézag is egyre kevesebb lesz.

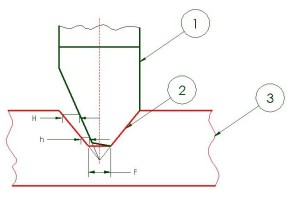

- Aláköszörülési hézag:

3. ábra: Jól látható hogy “H” nagyobb mint “h” …ez a szerszám kialakításának geometriájából következik. A csúcspontban ez a hézag nulla értékű. Miért fontos ez. Minnél kissebb a hézag annál nehezebben távozik a forgács, és nulla hézag esetén a szerszám hátraköszörült része nyom azaz már nem a “2”-vel jelzett fő forgácsoló él dolgozik, a munkadarab sorjás lesz, vagy a marószerszám hegye lepattan, letörik ami ha menet közben történik akkor több órás munka vész kárba. Minnél inkább közeledünk a szerszám csúcsához úgy romlik a helyzet. Egy jól élezett 20 fokos gravír maró esetén a legkisebb hézag 0.02 mm. Ez a marógép főorsójának ütésével összemérhető, azaz előfordulhat az is, hogy ez a kis hézag is kinullázódik. Ekkor biztos a sorjázás, vagy a törés. Minnél kissebb a szerszám kúpszöge annál fontosabb a futáspontos főorsó és a jól megválasztott szerszámgeometria az adott anyahoz való szögekkel. A fentiekből következik, hogy a lapolás elengedhetetlen még lágy anyagok esetén is. Minden gond nélkül készíthető 0.1 mm lapolás is, és ebben az esetben már teljesen korrekt a szerszám minden porcikája, mindenhol tökéletes a forgácsleválasztás. Ilyenkor a szerszám hegye 0.2 mm körön fut ami anyagtól függően kellő fordulatszámot igényel. Például nyomtatott áramkör marásánál ajánlott a 30 000……80 000 1/min fordulat is akár.

3. ábra: Jól látható hogy “H” nagyobb mint “h” …ez a szerszám kialakításának geometriájából következik. A csúcspontban ez a hézag nulla értékű. Miért fontos ez. Minnél kissebb a hézag annál nehezebben távozik a forgács, és nulla hézag esetén a szerszám hátraköszörült része nyom azaz már nem a “2”-vel jelzett fő forgácsoló él dolgozik, a munkadarab sorjás lesz, vagy a marószerszám hegye lepattan, letörik ami ha menet közben történik akkor több órás munka vész kárba. Minnél inkább közeledünk a szerszám csúcsához úgy romlik a helyzet. Egy jól élezett 20 fokos gravír maró esetén a legkisebb hézag 0.02 mm. Ez a marógép főorsójának ütésével összemérhető, azaz előfordulhat az is, hogy ez a kis hézag is kinullázódik. Ekkor biztos a sorjázás, vagy a törés. Minnél kissebb a szerszám kúpszöge annál fontosabb a futáspontos főorsó és a jól megválasztott szerszámgeometria az adott anyahoz való szögekkel. A fentiekből következik, hogy a lapolás elengedhetetlen még lágy anyagok esetén is. Minden gond nélkül készíthető 0.1 mm lapolás is, és ebben az esetben már teljesen korrekt a szerszám minden porcikája, mindenhol tökéletes a forgácsleválasztás. Ilyenkor a szerszám hegye 0.2 mm körön fut ami anyagtól függően kellő fordulatszámot igényel. Például nyomtatott áramkör marásánál ajánlott a 30 000……80 000 1/min fordulat is akár.